L’invenzione del sistema reflex affonda le sue radici nel 1686, quando l’ottico tedesco Johann Zahn descrisse per la prima volta l’impiego di uno specchio angolato a 45° all’interno di una camera oscura, per deviare il percorso della luce verso un sistema di visione. Tuttavia, il concetto rimase teorico fino al 1861, quando Thomas Sutton, utilizzando uno specchio argentato su vetro montato su cardini in ottone, realizzò la prima fotocamera reflex praticabile. In questi prototipi, il sollevamento dello specchio era manuale e disaccoppiato dal sistema otturatore, impedendo ogni forma di visione simultanea durante l’esposizione.

Il primo sistema a specchio mobile: Kricheldorff e la camma meccanica (1893)

Una vera svolta tecnica si ebbe con il brevetto del fotografo e inventore Fritz Kricheldorff, che nel 1893 introdusse un meccanismo a ritorno immediato basato su una camma a profilo ellittico con molle antagoniste. Tale sistema fu integrato nella Zeus Reflex (1900), che impiegava una leva a camma collegata all’otturatore a tendina orizzontale, garantendo una sincronizzazione meccanica parziale tra sollevamento dello specchio e attivazione dell’esposizione.

Tuttavia, le tolleranze di lavorazione e le forze d’inerzia generavano tempi di transizione troppo rapidi o irregolari, causando problemi di sincronizzazione fino al 1947. È in quell’anno che la Rectaflex 1000, progettata in Italia da Telemaco Corsi, introdusse un sistema di ritardo idraulico a bilanciere, capace di posticipare l’apertura dell’otturatore di 12 millisecondi, assicurando che lo specchio fosse completamente sollevato prima dell’esposizione.

Architettura tecnica dello specchio reflex: dalla meccanica all’elettronica di precisione

Il sistema reflex è oggi un sottosistema meccatronico ad altissima affidabilità, che integra componenti ottici, meccanici e magnetoelettrici. La sua architettura può essere scomposta in tre macro-blocchi funzionali:

Il corpo specchiante

Il meccanismo di sollevamento e ritorno

Il sistema di smorzamento e controllo dinamico

1. Geometria funzionale del corpo specchiante

Lo specchio reflex è costruito su un supporto trapezoidale in alluminio amagnetico con curvatura controllata a CNC e rivestimento ottico riflettente. Nei modelli full-frame, le dimensioni sono di circa 32 × 24 mm, con spessore tra 0.8 e 1.2 mm, ottimizzato per resistere a flessioni termiche e vibrazioni.

Tolleranza superficiale: ±0.01 mm misurata a interferometria ottica.

Raggio di curvatura asferico: 1500 mm ±5 mm, per compensare l’aberrazione sferica indotta dal pentaprisma.

Materiale riflettente: alluminio evaporato sotto vuoto con spessore di 100 nm, o strati dielettrici multicoating (fino a 7 strati) per i modelli professionali.

Lato posteriore: applicazione di film antistatico in PTFE o rivestimento conduttivo per evitare accumulo elettrostatico che attrarrebbe particolato.

2. Meccanismo di sollevamento: camme elicoidali e molle di ritorno

Il sollevamento dello specchio avviene tramite un sistema a camma elicoidale (in acciaio C70 bonificato), accoppiata a:

Motore passo-passo ad alta coppia (3.6°/step)

Molla antagonista in cromo-vanadio, costante elastica: 12 N/mm

Cuscinetti a sfere miniaturizzati (misure <6 mm) per ridurre attrito radente

Esempio – Nikon D6:

Corsa dello specchio: 12 mm

Tempo di sollevamento: 3.8 ms

Energia cinetica dissipata: ~0.12 J per ciclo

Questo sistema garantisce una durabilità >300.000 cicli, con mantenimento costante del parallelismo angolare (±0.1°).

3. Sistemi di smorzamento avanzato: MRF e contropesi dinamici

Nei sistemi reflex avanzati, il mirror slap – ovvero la vibrazione causata dall’impatto dello specchio – viene mitigato attraverso:

Ammortizzatori a fluido magnetoreologico (MRF)

Fluido: sospensione di particelle di ferro amorfo in olio siliconico

Campo magnetico di attivazione: 1.5 Tesla

Contenimento vibrazioni: riduzione del 70% in ampiezza

Vita utile: ~100.000 cicli

Applicazione – Sony Alpha A9 II: il sistema entra in funzione durante ogni scatto tramite attivazione magnetica istantanea gestita da driver PWM.

Contropesi a moto inverso (Nikon D850)

Due masse da 12 g ciascuna scorrono in fase opposta allo specchio, su binari rettificati in acciaio inox, eliminando fino al 90% delle vibrazioni residue.

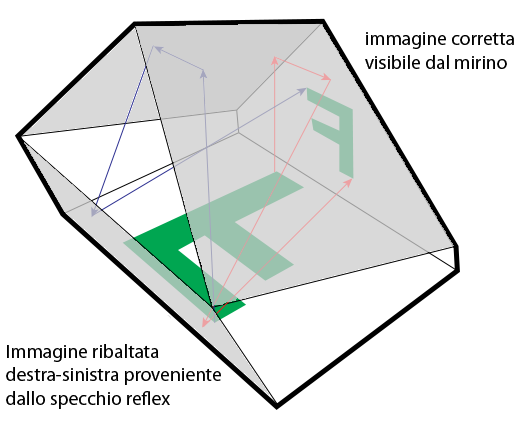

nterazione ottico-geometrica con il pentaprisma

Lo specchio riflette il 95% della luce incidente verso il pentaprisma, mentre il restante 5% viene dirottato a sensori secondari per autofocus a fase o misurazione esposimetrica.

Allineamento e precisione angolare

Angolo di incidenza: 45° ± 0.5°

Deviazione angolare massima tollerata: ±0.1°, oltre la quale si genera vignettatura

Spessore ottico equivalente: mantenuto costante con shim regolabili da 50 µm

Nei modelli recenti, come la Canon EOS-1D X Mark III, un sensore Hall-effect monitora in tempo reale la posizione dello specchio con precisione di ±0.1°, compensando eventuali errori via firmware.

Manutenzione, calibrazione e degrado funzionale

Pulizia del corpo specchiante

Solvente consigliato: HFE-7100 (idrofluoroetere)

Strumenti: swab in microfibra, aria compressa a 0.2 bar, ionizzatori per cariche elettrostatiche

Condizioni ottimali: UR < 40%, temperatura stabile a 22 °C

Calibrazione ottica del parallelismo

Effettuata tramite collimatore laser a 650 nm. L’errore massimo ammesso è <0.01 mm al centro ottico. Nelle Canon EOS R5, la calibrazione è automatizzata tramite viti piezo-motorizzate.

Degrado meccanico e soluzioni industriali

Usura delle guide: i modelli consumer impiegano PTFE con grafite, durata: 500.000 cicli. Le reflex professionali passano a ceramica zirconia con lubrificazione a secco (durata: >2 milioni di cicli).

Dilatazione termica: ogni °C induce disallineamenti di ~0.02 mm. La Pentax K-3 Mark III usa attuatori piezoelettrici per correggere la posizione dello specchio in tempo reale.

Mi chiamo Alessandro Druilio e da oltre trent’anni mi occupo di storia della fotografia, una passione nata durante l’adolescenza e coltivata nel tempo con studio, collezionismo e ricerca. Ho sempre creduto che la fotografia non sia soltanto un mezzo tecnico, ma uno specchio profondo della cultura, della società e dell’immaginario di ogni epoca. Su storiadellafotografia.com condivido articoli, approfondimenti e curiosità per valorizzare il patrimonio fotografico e raccontare le storie, spesso dimenticate, di autori, macchine e correnti che hanno segnato questo affascinante linguaggio visivo.